為什麼選擇擠壓散熱器?

擠壓鋁散熱器代表了行業中最廣泛採用的熱管理解決方案,提供性能、成本效益和製造效率的最佳平衡。

Cost-Effective

最經濟的散熱器製造方法,具有最低的模具成本和高生產效率。

輕量設計

鋁合金結構提供優異的熱性能,同時保持最小的重量影響。

設計彈性

從簡單直鰭到複雜幾何形狀的廣泛輪廓選項,以實現最佳散熱效果。

快速生產

具有一致品質與尺寸精度的快速原型製作與大量生產能力。

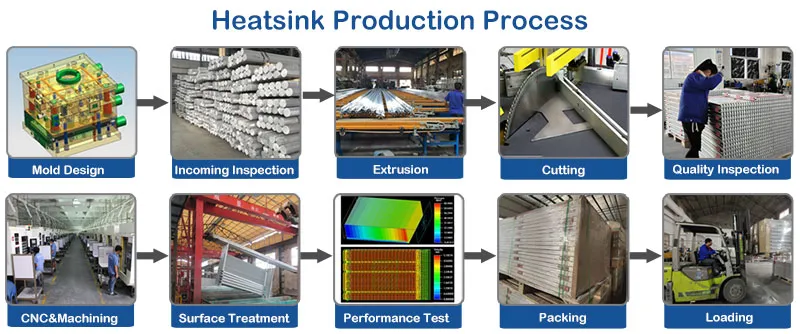

高級鋁擠壓工藝

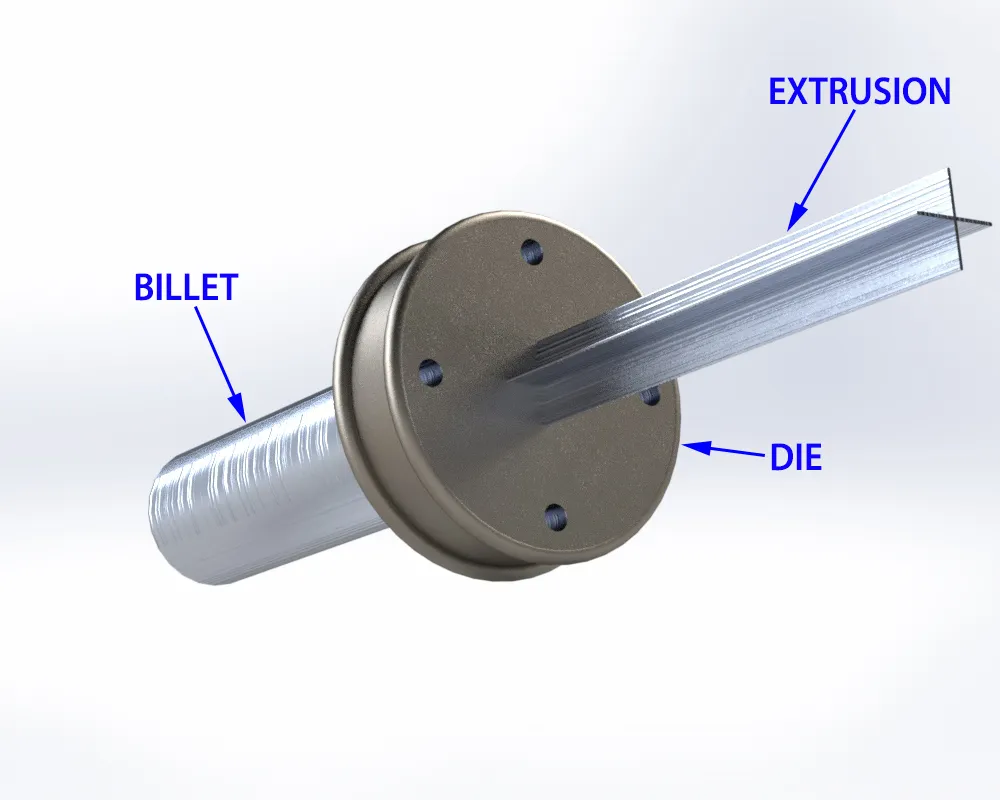

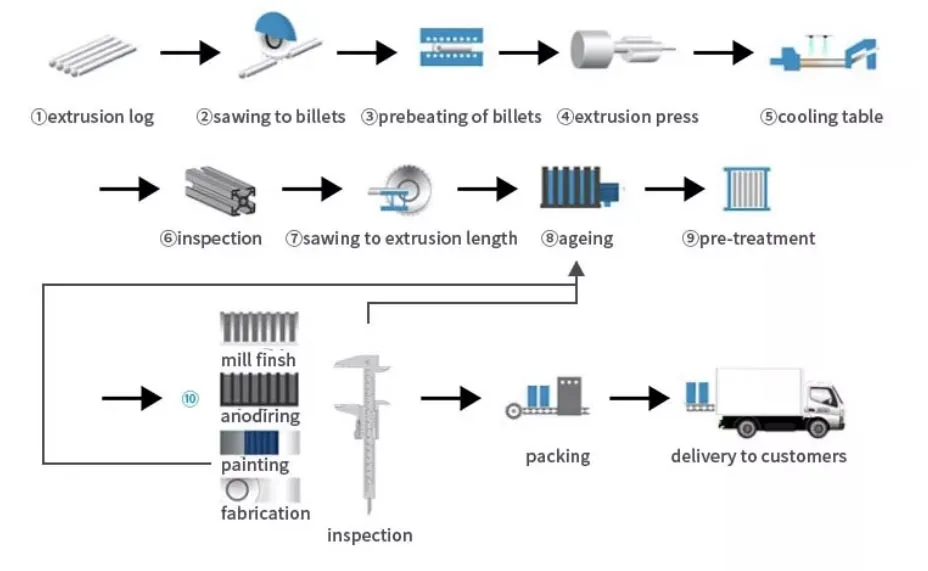

我們的尖端擠壓技術將鋁錠轉變為精密的散熱器型材,通過受控的高溫成型工藝。

精密擠出技術

坯料準備

鋁合金鋳塊(6061/6063合金)加熱至520-540°C,以達到最佳的可塑性和流動性。

死的形成

高壓液壓缸將熔融鋁材壓過精密鋼模,以打造所需的輪廓形狀。

冷卻與整飾

受控冷卻過程,隨後進行精密切割、加工和表面處理應用。

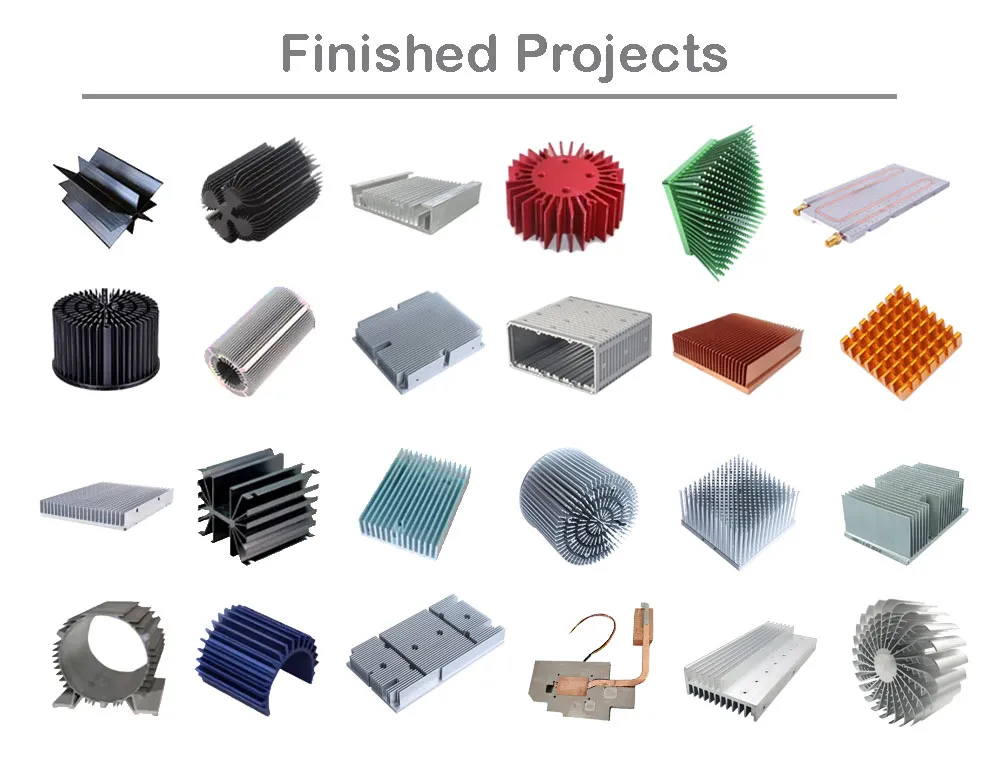

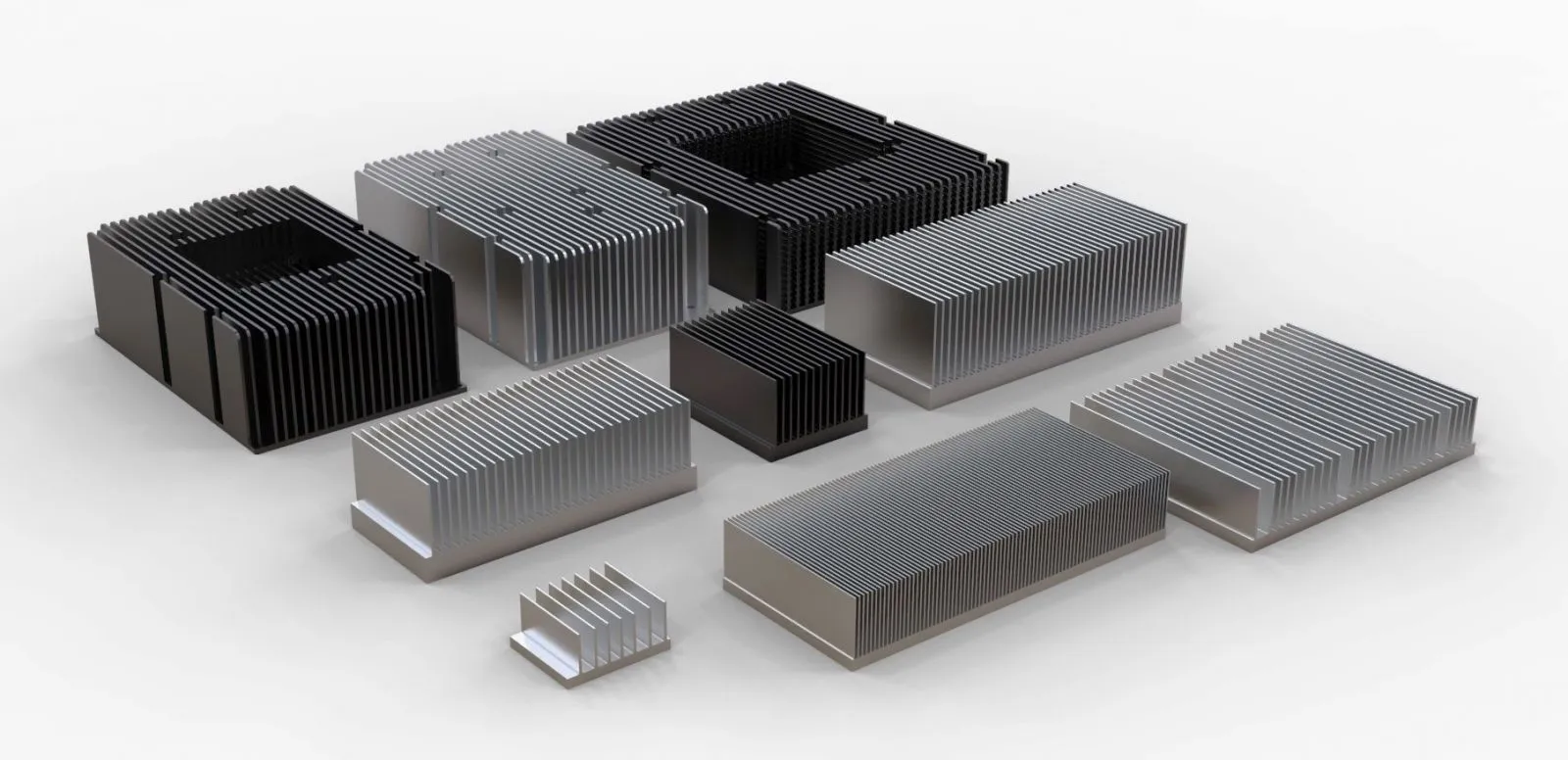

全面擠壓散熱器解決方案

從標準型輪廓到複雜的客製化設計,我們的擠出能力涵蓋各行各業熱管理需求的全部範疇。

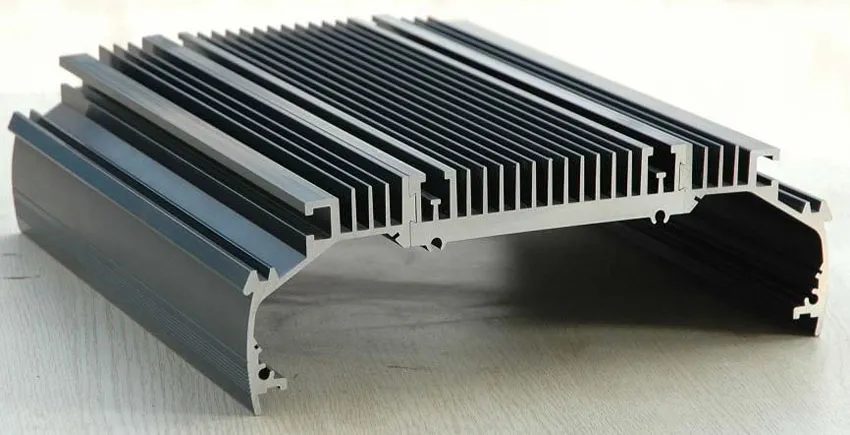

直鰭散熱器

提供可靠熱性能的標準線性散熱器設計,適用於一般電子冷卻應用。

- 金屬高度:10-100mm

- 基本厚度:2-20mm

- 標準陽極氧化可用

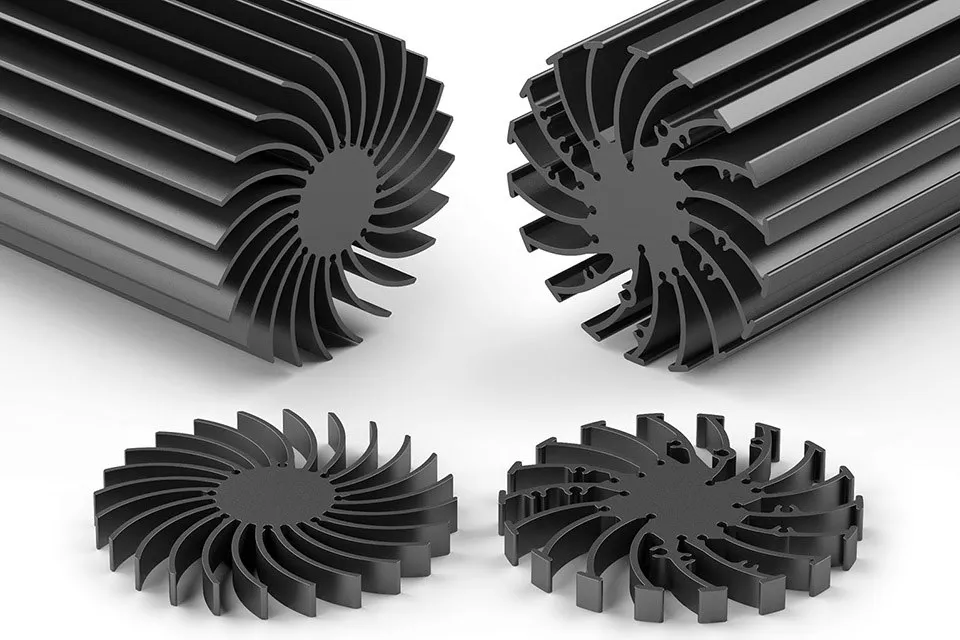

自訂型號散熱片

具有優化鰭片幾何形狀的工程化輪廓,以提升熱性能與空間效率。

- 複雜幾何圖形

- 整合式安裝功能

- 應用程式專屬設計

大型擠壓型材

適用於工業應用、具有大量熱散發能力的高容量散熱器。

- 寬度最高至600mm

- 高鰭密度選項

- 工業級性能

技術規格與能力

我們擠壓散熱器製造能力的全面技術資料

材料性質

製造公差

生產能力

產業應用

擠壓式散熱器在各種產業中提供可靠的熱管理解決方案,從消費電子產品到工業設備。

電子與計算

- CPU 和 GPU 散熱

- 伺服器與資料中心設備

- 消費電子產品

- 電源模組

LED 照明系統

- 高功率 LED 模組

- 街道與區域照明

- 建築照明

- 工業照明燈具

汽車電子

- 電動車零件

- 電力逆變器

- ECU冷卻系統

- 資訊娛樂系統

擠壓與替代製造方法

了解擠壓技術相較於其他散熱器製造工藝的優勢

| 製造方法 | 成本效益 | 生產速度 | 設計彈性 | 熱性能 | 典型應用 |

|---|---|---|---|---|---|

| 鋁擠型 | 一般電子產品、LED照明、消費性裝置 | ||||

| 冷鍛 | 高功率應用,汽車,精密冷卻 | ||||

| 薄片鰭 | 高密度冷卻,緊湊空間,優質應用 | ||||

| 壓鑄 | 複雜的形狀、整合的功能、中等性能 |

為何擠出技術引領市場

主要優勢

- 大多數應用的每單位最低成本

- 快速模具製作與快速生產啟動

- 優秀的尺寸一致性

- 最小化材料浪費

- 提供多種標準輪廓選擇

考慮因素

- 僅限於2D輪廓形狀

- 薄度限制(最小約0.8mm)

- 不太適合用於非常高熱通量的應用

- 標準鋁合金限制熱傳導性

客製化設計與工程服務

我們的專家工程團隊提供從概念到生產的全面設計支援,確保您的特定應用需求達到最佳的熱性能。

端到端設計支援

熱分析與建模

先進的CFD模擬與熱模擬,以優化散熱器幾何形狀,達到最大散熱效率。

自訂個人資料設計

量身定制的擠壓型材,設計以滿足特定的熱性能、機械性能和空間限制。

快速原型製作

快速原型開發與測試,以驗證熱性能,然後再進行全面生產。

7-14 天

標準複雜度設計的典型原型交付時間

專責工程師

每個客製設計專案都指派個人專案經理

ISO 9001 認證

確保設計與生產標準一致的品質管理系統

表面處理與拋光選項

提升熱性能、耐腐蝕性與美觀外觀,盡在我們的全面表面處理服務

陽極氧化

增強的耐腐蝕性與改善的熱輻射率。提供自然色、黑色及彩色飾面。

- • 類型 II 和類型 III 可用

- • 厚度:5-25 μm

- • 改良的熱輻射

黑色陽極氧化

具有專業黑色外觀的最佳熱輻射性能。理想用於 LED 和電子產品。

- • 發射率:0.85-0.90

- • 統一色彩一致性

- • 強化散熱

粉末塗裝

耐用的保護塗層,提供多種顏色和質地選擇。非常適合戶外和工業應用。

- • 廣泛的色彩選擇

- • 優異的耐用性

- • 環境保護

加工

用於安裝孔、槽和定制特徵的精密數控加工。保持嚴格的尺寸公差。

- • 安裝孔圖案

- • 自訂凹槽/通道

- • 精密公差

常見問題

專家解答關於擠壓散熱器製造與應用的常見問題

擠壓散熱器在熱管理產業中提供最佳的性價比。主要優點包括:(1) 大多數應用中每單位最低的製造成本,(2) 快速的生產設置,所需模具較少,(3) 優異的尺寸一致性與重複性,(4) 各種標準型材種類豐富,隨時可用,(5) 易於整合安裝特徵與客製化幾何形狀。雖然它們可能無法達到刨削或鍛造散熱器的最高熱性能,但擠壓散熱器在性能、成本與製造性之間提供了最佳的平衡,適用於大多數熱管理應用。

最常用的合金是 6061-T6 和 6063-T5,兩者都具有優異的擠壓性和熱性能。6061-T6 提供較高的強度(熱導率 205 W/mK),適用於需要機械完整性的結構應用。6063-T5 則具有略佳的熱導率(201 W/mK)和較佳的表面處理,適合外觀要求較高的應用。兩種合金都具有優異的耐腐蝕性、良好的機械加工性以進行二次加工,以及在擠壓過程中的最佳流動特性。它們之間的選擇取決於具體的強度需求、熱性能需求和表面處理規格。

擠出本質上是一個二維工藝,意味著截面輪廓沿長度保持不變。主要限制包括:(1) 由於模具限制,最小鰭片厚度約為0.8毫米,(2) 長寬比限制——非常高、細的鰭片可能導致模具偏斜問題,(3) 複雜內部特徵可能需要傾斜角度,(4) 不具備像針鰭或沿長度變化的截面等三維特徵,(5) 空心截面需要謹慎設計以防止模具偏斜。儘管有這些限制,擠出在二維輪廓空間內提供了卓越的設計彈性,允許複雜的鰭片排列、整合式安裝特徵以及優化的熱傳導路徑。

散熱器尺寸需要分析多個因素:(1) 總功率散耗與熱通量密度,(2) 可接受的元件溫升,(3) 環境溫度與氣流條件,(4) 可用的安裝空間與重量限制,(5) 成本與製造量需求。我們的工程團隊利用CFD模擬提供全面的熱分析,以優化鰭片間距、高度與底座厚度。一般來說,自然對流應用需要較大的表面積與較寬的鰭片間距(3-6mm),而強制對流則允許較密集的鰭片排列(1.5-3mm間距)。我們建議先根據您的熱需求與空間限制來規劃,然後由我們的工程師提出最佳的擠壓型材方案。

黑色陽極氧化提供最顯著的熱性能提升,將發射率從約0.05(未處理鋁)提升至0.85-0.90,顯著改善輻射熱傳遞。此處理特別適用於:(1) 自然對流應用中,輻射在散熱中扮演重要角色,(2) 高溫應用(>80°C),(3) LED應用中,同時具有熱管理與美觀需求。透明陽極氧化則提供防腐蝕保護,並有適度的發射率提升(0.70-0.75)。粉末塗層則提供環境保護,但可能略微降低熱性能。對於具有良好氣流的強制對流應用,表面處理的影響較小,且成本考量可能偏向於原始鋁材配合基本清潔。

交貨時間因複雜度與客製化程度而異:(1) 只切割的標準型材:1-2週,(2) 新的客製擠出模具:設計與製造約3-4週,(3) 第一次生產:模具完成後約2-3週,(4) 重複訂單:依照數量約1-2週。客製型材的最小訂購量通常從100英尺起,但這會因複雜度而異。對於原型數量,我們通常可以提供短段的合格測試用料。標準型材的最低訂購量可能較低。次級加工(加工、陽極氧化)會增加1-2週的交貨時間。我們備有常用型材的庫存,以支援標準配置的快速交付。

熱性能排名通常為:刨削 ≥ 鍛造 > 擠壓 > 模鍛。擠壓散熱器的熱性能通常達到同等刨削設計的70-85%,主要由於較厚的鰭片限制和較低的鰭片密度。然而,在實際應用中,這種性能差異往往比成本和製造性更不重要。擠壓散熱器在以下情況下表現出色:(1) 中等熱需求允許達到足夠的性能,(2) 成本優化至關重要,(3) 大批量生產需要製造效率,(4) 在開發過程中可能需要設計變更。對於高熱通量應用(>5 W/cm²),可能需要使用刨削或鍛造散熱器,但擠壓解決方案能有效應對大多數電子散熱需求。

我們的ISO 9001認證品質系統包括多個檢查點:(1) 進料認證,確保合金成分和熱性能正確,(2) 模具認證,包括尺寸驗證和熱測試,(3) 生產過程中的統計製程控制,監控關鍵尺寸,(4) 每個生產批次的首件檢驗,(5) 最終檢驗,包括尺寸檢查和外觀品質評估,(6) 針對關鍵應用的熱性能驗證測試。我們保持詳細的追蹤記錄,將材料批次與成品連結。對於需要熱性能驗證的應用,我們可以提供依據ASTM標準或客戶專屬規範的熱阻測試。

是的,擠壓散熱器可以輕鬆進行次級加工以增加功能性:(1) CNC加工以精確製作安裝孔、螺紋插入件和定制槽,(2) 鑽孔和攻絲以安裝元件,(3) 銑削用於熱界面材料槽或元件凹槽,(4) 彎折或成型部分以空間優化,(5) 組裝作業包括熱管插入、風扇安裝或多件組裝。這些作業使擠壓散熱器能滿足複雜的應用需求,同時保持擠壓工藝的成本優勢。我們的工程團隊可以在初始擠壓設計中加入特徵,以最小化次級加工需求並優化整體成本效益。

我們的擠壓散熱器符合主要國際標準:(1) 所有材料和表面處理均符合RoHS規範,(2) 符合歐洲市場的REACH法規,(3) 鋁合金和陽極氧化工藝獲得UL認可,(4) 汽車行業標準(IATF 16949)用於汽車應用,(5) 供應鏈透明度的衝突礦產報告。材料採用經認證供應商提供並具有完整追溯文件。環境管理遵循ISO 14001標準,並設有鋁廢料回收計劃。針對特定應用,我們可提供額外認證,如航空航天標準(AS9100)或醫療器械合規(ISO 13485)。所有表面處理均採用環保工藝,並配合適當的廢棄物管理規範。