高功率 LED 照明系統的先進熱管理解決方案,通過精密 CNC 加工和定制設計工程實現卓越的散熱與性能優化

通過優化散熱器設計和精密製造,實現高達70°C的溫度降低

公差低至 ±0.002″,配備最先進的 CNC 加工與品質控制系統

延長 LED 使用壽命至超過 50,000 小時,具備提升的發光效率與熱穩定性

有效的熱管理對於 LED 的性能、壽命和可靠性至關重要。我們精密製造的散熱器旨在高效地將熱量從 LED 連接點傳導出去,以維持最佳運行溫度並最大化系統性能。

LEDs 只將 20-35% 的電能轉換為光;剩餘的 65-80% 轉變為熱,必須有效散熱以防止性能下降和提前失效。

升高的接點溫度會將光輸出降低最多 50%,導致色彩偏移,並顯著縮短 LED 的壽命,低於額定規格。

適當的熱管理可以將 LED 的運行壽命從 25,000 小時延長到超過 50,000 小時,同時保持穩定的性能和色彩品質。

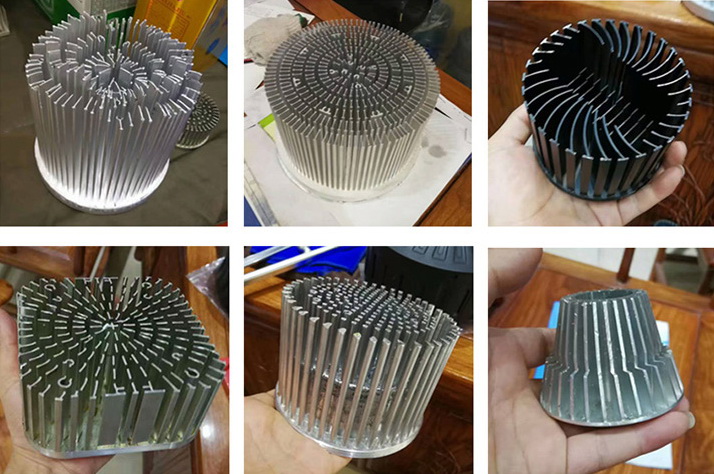

我們最先進的數控加工能力確保每個LED散熱器的最佳熱性能和精確度,運用多種製造工藝以達到卓越的效果。

多軸數控加工,適用於複雜幾何形狀與嚴格公差,精度高達±0.002英吋,表面品質卓越。

14% 在熱性能方面優於擠壓,62% 相較於壓鑄具有更高的材料密度和熱傳導性。

具有成本效益的高產量生產,確保標準散熱器型材的一致品質與尺寸精度。

超薄鰭採用高密度設計,提供最大表面積與卓越的傳熱性能。

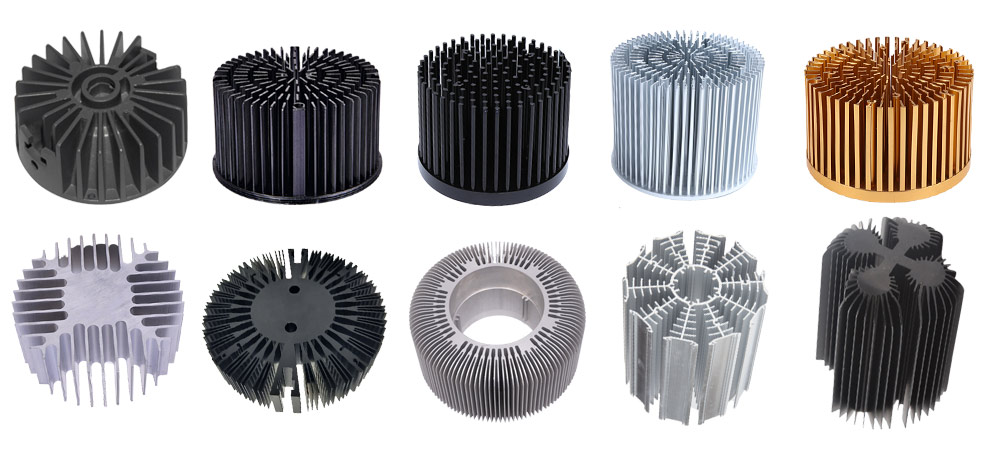

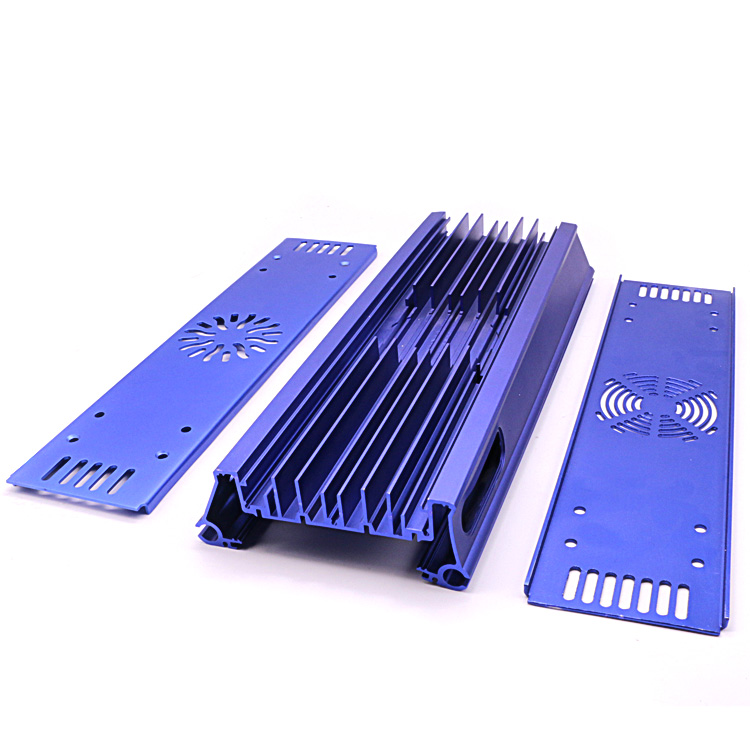

我們全面的散熱器設計範圍滿足多種應用和功率等級中不同LED配置和熱管理的需求。

適用於聚光燈、筒燈和建築照明應用的圓形設計,具有均勻的散熱和美觀的外觀。

用於複雜幾何形狀和嚴苛熱性能需求的精密數控加工散熱器。

透過鋁擠型製造的經濟高效直鰭設計,適用於大量LED照明應用。

高性能冷鍛設計,提供卓越的熱傳導性和精密製造,適用於苛刻的應用。

具有整合安裝特徵的複雜幾何形狀,並具有優秀的設計彈性,適用於專用 LED 冷卻應用。

量身定制的散熱器解決方案,專為滿足特定熱管理需求和應用限制而設計與製造。

我們採用優質材料,專為 LED 熱管理應用而優化,具有卓越的傳熱性能和經過驗證的性能特性。

熱傳導率: 167 W/mK

抗拉強度: 240 MPa

應用程式: 高功率 LED 冷卻,汽車照明系統

熱傳導率: 200 W/mK

抗拉強度: 186 MPa

應用程式: 標準 LED 照明,商業應用

熱傳導率: 388 W/mK

純度: 99.9% 最低

應用程式: 高功率 LED 陣列,關鍵冷卻系統

熱傳導率: 393 W/mK

氧氣含量: <10 ppm

應用程式: 航太 LED 系統,醫療設備

我們的 LED 散熱器解決方案的綜合技術數據和性能指標,展示行業領先的能力。

最高70°C

-40°C 至 +85°C

0.5 – 15 K/W

每個模組1W至500W

±0.002″

Ra 0.8-6.3μm

0.5毫米 – 5毫米

500mm × 500mm × 100mm

2-3倍長

15-25% 增加

終身減少移位

優化熱管理

| 製造過程 | 熱性能 | 成本效益 | 設計彈性 | 容量能力 |

|---|---|---|---|---|

| 冷鍛 | 優秀 | 中等 | 高 | 中等 |

| CNC 加工 | 優秀 | Lower | 優秀 | 中等 |

| 擠出 | 好 | 優秀 | 中等 | 高 |

| 壓鑄 | 好 | 好 | 優秀 | 高 |

| Skiving | 優秀 | 更高 | 優秀 | 中等 |

我們的 LED 散熱器在全球範圍內為住宅、商業、工業、汽車及特殊行業提供多樣化的照明應用。

我們的工程團隊提供全面的設計與優化服務,針對特定需求量身定制LED熱管理解決方案。

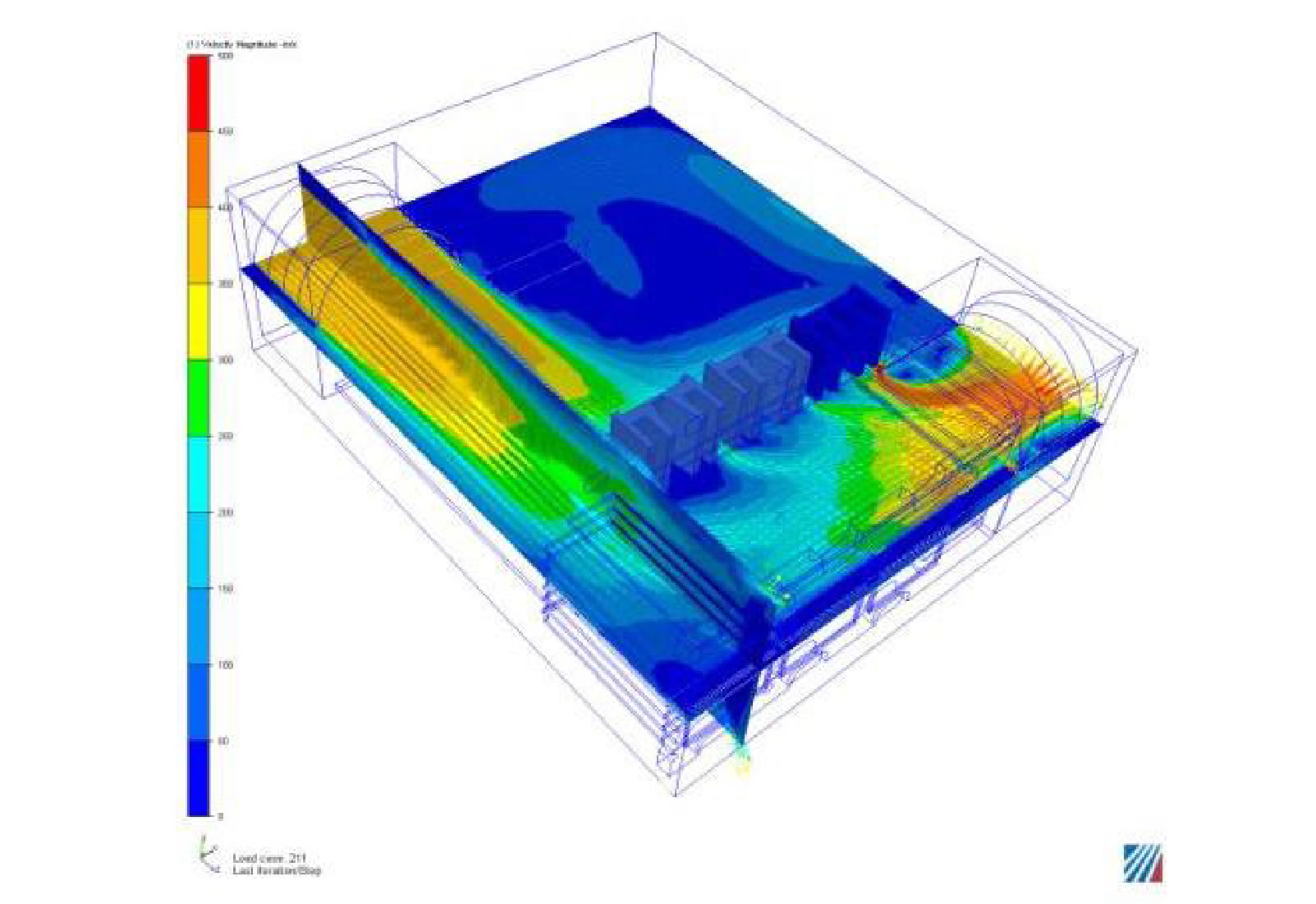

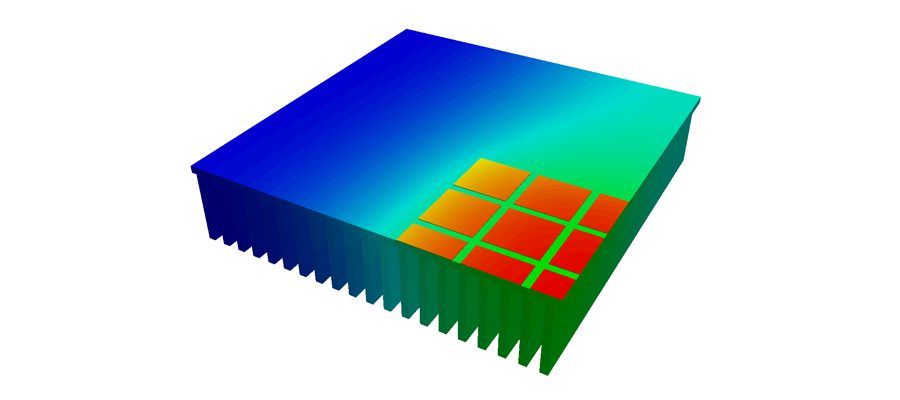

先進的計算流體力學建模與熱模擬,用於最佳散熱器設計與性能驗證。

具有快速原型製作能力的完整3D設計開發,用於在生產模具前進行設計驗證。

在所有生產規模中,針對最大熱效率、成本效益和製造能力的設計優化。

全面的DFM分析與生產流程優化,確保從原型到量產的品質與效率。

全面評估電力需求、尺寸限制、熱管理目標、環境條件以及特定應用需求,以確定設計參數。

先進的計算流體力學分析與傳熱建模,以優化幾何形狀、材料選擇與熱性能特性。

根據性能需求、成本目標與製造限制,進行材料選擇的反覆設計優化過程。

具有全面熱測試與驗證的實體原型開發,以驗證性能是否符合設計規範。

對每一批次生產都進行全面的品質控制、尺寸檢查與熱性能驗證的全方位製造。

我們的全面品質管理系統確保所有 LED 散熱器製造作業的一致性、精確性與可靠性。

品質管理系統認證,確保一致的品質標準

航空航天關鍵應用的品質標準與規範

醫療器械品質管理系統認證

汽車品質管理標準合規

對關鍵尺寸和公差進行精確的尺寸測量與幾何驗證,精度達 ±0.001 英吋。

在受控環境條件下進行先進的熱阻測量與散熱性能驗證。

表面粗糙度測量、塗層厚度驗證與目視檢查系統,用於品質保證。

完整的材料認證,包括熱傳導性驗證、化學成分分析與機械性能測試。

關於 LED 散熱器設計、CNC 製造、熱管理和客製化解決方案的常見問題。

LEDs 只將 20-35% 的電能轉換為光,剩餘的 65-80% 轉化為熱。若未進行適當的熱管理,過多的熱量會導致光輸出降低(最高可達 50% 的損失)、色彩偏移,以及 LED 使用壽命大幅縮短。有效的散熱器能將 LED 的運行壽命從 2.5 萬小時延長至超過 5 萬小時,同時保持穩定的性能、色彩品質與光通效率。我們精密製造的散熱器提供最佳的熱傳導路徑,有效散發熱量,並將接面溫度控制在規格範圍內。

CNC 加工提供無與倫比的精確度,公差可達 ±0.002 英寸,能夠實現其他製造方法無法達成的複雜幾何形狀和客製化特徵。其優點包括優越的表面處理品質、出色的尺寸一致性、原型設計和低量產的設計彈性,以及能夠加工整合的安裝特徵、冷卻通道和專用的熱界面。CNC 加工還允許快速的設計迭代和修改,無需更換模具,非常適合客製化應用和性能優化。

在空間有限且成本次要的高功率應用中,選擇銅以達到最佳的熱性能。銅具有2.3倍更高的熱導率(388 W/mK對比167 W/mK)和優越的傳熱速度,非常適合苛刻的熱管理需求。然而,銅的成本約為鋁的3倍,重量也比鋁重3倍。在重量重要且熱需求適中的情況下,選擇鋁以獲得具有成本效益的解決方案。鋁為大多數LED應用提供優異的熱性能,同時具有67%的重量減輕、70%的成本節省,以及比銅更優越的耐腐蝕性能。

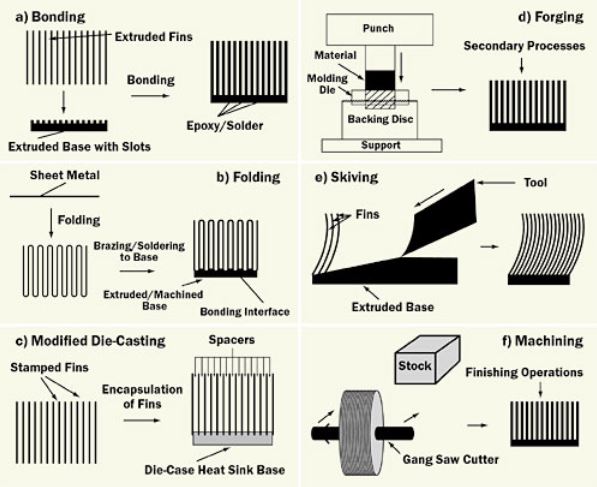

冷鍛提供最佳的熱性能,由於材料密度和晶粒結構的提升,熱傳導性能比擠壓高出14%,比壓鑄高出62%。數控加工和刨削緊隨其後,對於高密度鰭片設計和複雜幾何形狀具有出色的性能。擠壓在較低成本下為大量生產提供良好的性能,適用於標準型材。壓鑄則提供對複雜幾何形狀的設計彈性,但熱性能適中。我們的工程團隊可以根據您的具體熱性能需求、產量需求和成本目標,推薦最適合的製造工藝。

散熱器尺寸取決於 LED 的功率散熱、環境溫度、所需的接面溫度、熱阻要求以及氣流條件。一般指導方針:1W LED 通常需要 10-20cm² 的表面積,3W LED 需要 30-50cm²,10W 以上的 LED 則需要 100cm² 以上,並配合增強鰭片設計。然而,最佳尺寸需進行熱分析,考慮特定應用條件。我們的工程團隊會進行全面的 CFD 模擬與熱計算,以確定最適合您的需求的散熱器幾何形狀、鰭片密度、材料選擇與表面處理,確保最大性能與 LED 的壽命。

黑色陽極氧化顯著提升熱輻射效率,將發射率從0.1(自然鋁)提高到0.8,透過輻射提供高達33%的散熱效果。其他有益的處理方式包括硬質陽極氧化,以增強耐久性和抗腐蝕性、彩色陽極氧化以達到美觀整合,以及專用高發射率塗層,用於極端熱應用。表面處理還能提供電氣絕緣和環境保護,同時維持熱性能。我們的工程團隊可以根據您的熱需求、環境條件和美觀偏好,推薦最佳的表面處理方案。

是的,我們提供全面的客製化設計服務,包括熱分析、CFD模擬、3D建模、快速原型製作以及完整的工程支援。我們的團隊可以優化散熱器的幾何形狀、材料選擇、製造流程和表面處理,應用範圍從1W住宅用LED到500W以上工業照明系統。服務內容包括需求分析、熱模擬、設計優化、原型開發、測試驗證和生產支援。我們支援多樣化的應用,包括汽車照明、航空航天系統、醫療設備、園藝照明以及專用工業設備,並提供完整的工程文件。

標準散熱器:庫存商品約1-2週,使用現有模具進行標準修改約2-4週。客製CNC加工設計:包括設計驗證、程式設計與生產,約3-6週。客製擠壓或鍛造專案:包括模具開發、首件檢驗與生產準備,約4-8週。大量生產:根據複雜度與數量需求,約2-6週。提供加急服務,針對重要應用加快處理流程。原型服務:CNC加工原型約1-2週,並附熱測試與驗證報告。

聯繫我們的熱工程專家,為您量身定制符合您特定需求、性能目標和應用限制的LED散熱器解決方案。

專家指導最佳熱管理方案,包括材料選擇、設計優化與性能驗證。

為獨特應用量身定制的散熱器解決方案,提供全面的工程支援與快速原型製作。

緊急專案的快速周轉時間,配合加快處理速度與全面品質保證。

聯繫我們進行熱分析諮詢、客製化設計服務、快速原型製作,或索取附有完整技術文件與測試數據的樣品。