工業應用用高精度螺桿齒輪與蝸桿傳動系統的領導製造商

我們的先進製造能力提供具有卓越品質與可靠性的客製化解決方案。

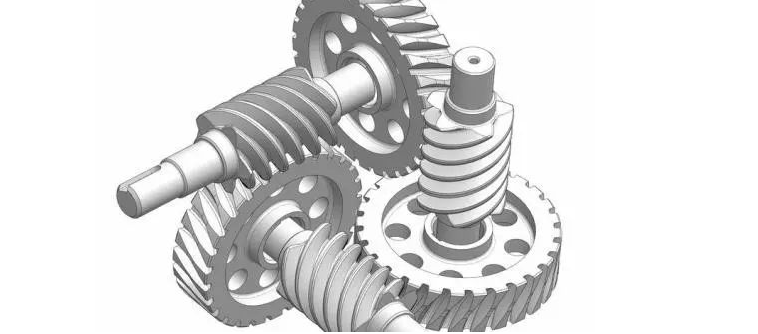

螺桿齒輪,也稱為蝸桿齒輪,是在緊湊空間中實現高減速比的最有效解決方案之一。我們的製造專業涵蓋從單螺紋蝸桿到複雜的多啟始配置,在各種工業應用中都能提供卓越的性能。

憑藉先進的數控加工能力、精密齒輪加工設備以及全面的表面處理工藝,我們生產的螺牙齒輪能滿足扭矩傳遞、精度和耐用性方面最嚴苛的規格。

我們最先進的製造設施採用多種先進工藝,確保每個螺絲齒輪都符合精確的規格和性能要求。

我們的先進數控加工中心在螺旋絲和螺輪方面提供卓越的精度。多軸能力使複雜幾何形狀和嚴格公差成為可能,對於高性能應用至關重要。

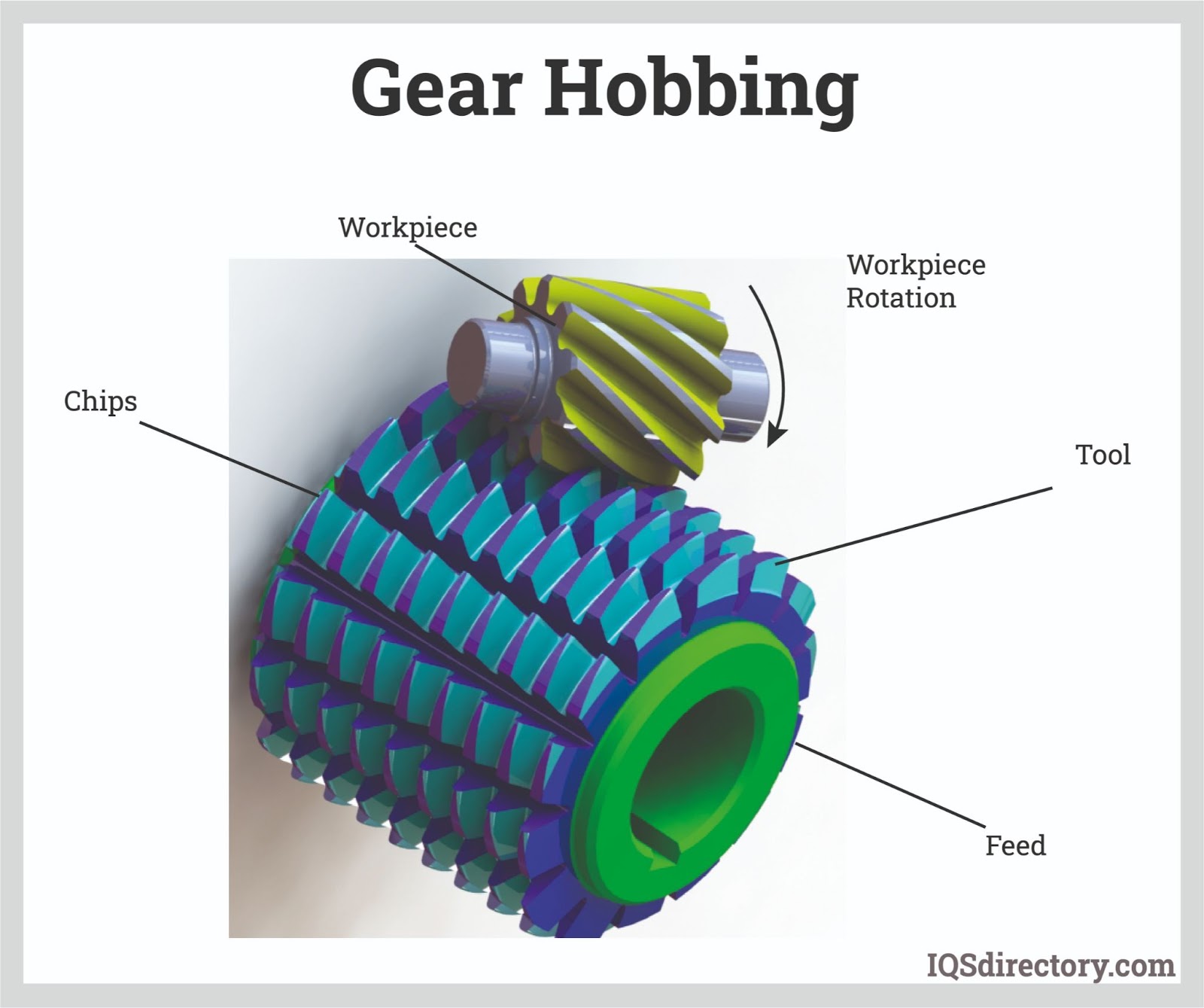

精密蝸輪蝸桿的滾齒加工,具有優越的齒形與表面品質。我們的滾齒機能夠適應各種模數與齒形。

高精度研磨作業,適用於螺牙中需要卓越表面光潔度與尺寸精度的關鍵應用。

用於螺桿生產的高級轉動操作,具有精確的導程角、螺紋形狀和全程尺寸控制。

涵蓋螺旋齒輪設計與製造所有方面的綜合規格

提供單線程與多線程配置

內在自鎖功能,用於安全應用

低噪音與振動特性

在最小空間內的高還原率

優質材料與嚴格的品質控制確保卓越的性能與長久的使用壽命

我們提供一系列針對特定應用和運行條件優化的材料。我們的材料選擇過程考慮了負載能力、運行溫度、耐腐蝕性和成本效益等因素。

高強度與耐用性,適用於嚴苛的應用場合

耐腐蝕性適用於嚴苛環境

優異的耐磨性和自潤滑性能

輕量化解決方案,適用於航空航天與汽車

進料驗證與認證

生產過程中的持續監控

精密測量與驗證

完整的品質文件與測試

螺桿齒輪在各行各業中扮演著關鍵角色,提供可靠的動力傳輸解決方案

我們的螺桿齒輪在需要高減速比、自鎖能力和平穩運行的應用中表現出色。蝸桿齒輪系統的獨特幾何形狀使它們非常適合用於精密定位和重載傳動需求。

傳送帶系統、升降機和自動倉儲解決方案受益於螺桿齒輪的高減速比和自鎖特性。

CNC 機器、機器人系統與精密定位設備依賴我們螺桿齒輪的精確性與平穩運作。

採礦設備、鋼鐵廠和重型機械應用中,高扭矩和可靠運行是關鍵需求。

了解螺桿齒輪系統的獨特優點與性能特性

在單一階段內實現4:1至300:1的減少比率,無需複雜的多階段系統。

固有自鎖功能防止反轉,提供垂直應用中的安全性,並在無電力時保持位置。

直角配置與高減速比相比其他齒輪類型,佔用空間明顯更小。

低噪音和振動特性使它們非常適合需要安靜運作的應用。

效率會根據減少比、負載條件以及潤滑品質而有所不同。

從概念到生產的定制解決方案,提供全面的工程支援

我們的定制製造流程始於詳細的諮詢,以了解您的具體需求。我們提供全面的設計支援、原型製作以及全規模生產能力,確保交付完全符合您的應用需求。

專家工程審查與優化您的規格

快速迭代原型,用於測試與驗證

可擴展的生產,從小批量到大量生產

全面測試與每個部分的文件記錄

完整的設計服務,包括3D建模、應力分析和性能優化,以符合您的特定應用需求。

關於材料選擇的專家指導,考慮負載需求、環境條件與成本優化因素。

可靠的交付時間表,並提供持續的技術支援與維護建議,以確保最佳性能。

螺桿齒輪製造與應用的常見問題

螺桿齒輪和蝸桿齒輪本質上是相同類型的齒輪系統,術語常被交替使用。該系統由蝸桿(螺桿狀的齒輪)和蝸輪(齒輪)組成,提供高減速比,呈直角配置。有些製造商將“螺桿齒輪”區分為交叉螺旋齒輪,運作角度為90°,但在實際應用中,這兩個術語都指相同的蝸桿傳動技術。

螺桿齒輪系統在單級中可以實現從 4:1 到 300:1 的減速比。常見的比率包括 10:1、15:1、20:1、30:1、40:1、50:1、60:1 和 100:1。具體的比率取決於蝸桿的螺紋數量和蝸輪的齒數。較高的比率會導致效率較低,但提供更大的扭矩倍增和自鎖能力。

螺旋齒輪的效率較低(根據比例為30-98%),因為傳動是通過滑動接觸而非滾動接觸。這種滑動動作會產生更多的摩擦和熱量,尤其在較高的減速比下。然而,這種滑動接觸也帶來平穩、安靜運轉以及自鎖能力的好處。適當的潤滑和材料選擇可以在設計的固有限制內優化效率。

最佳的材料組合通常涉及硬化鋼螺桿搭配青銅或黃銅螺輪。鋼製螺桿提供耐用性和耐磨性,而較軟的青銅輪則能容許微小的偏差並提供良好的滑動特性。對於高負載應用,兩個零件都可採用硬化鋼製成。耐腐蝕環境則使用不鏽鋼組合,而鋁合金則適用於輕量化應用。

自鎖在需要在沒有持續電力的情況下保持位置、防止反向驅動或確保垂直應用安全時具有優點。像電梯、起重機、可調平台和定位系統等應用通常需要自鎖。自鎖能力取決於蝸桿的螺距角——一般來說,螺距角低於5-7°時能提供可靠的自鎖,而較高的角度可能需要額外的制動機制。

交貨時間根據複雜度和數量而異。簡單的客製齒輪通常需要3-4週,而複雜的多啟動螺旋或大型組裝可能需要6-8週。原型通常可以在1-2週內交付。加急訂單可能會透過加快排程來滿足。對現有設計的標準修改通常比需要新模具的完全客製設計具有較短的交貨時間。

定期維護包括潤滑監測、定期換油以及磨損模式的檢查。由於蝸桿齒輪透過滑動接觸運作,適當的潤滑對於壽命至關重要。合成齒輪油通常比礦物油提供更佳的性能。檢查是否有適當的啮合接觸、異常的磨損模式,並保持適當的運行溫度。大多數系統根據負載和環境條件,每2000至5000個運行小時需要更換一次油。