你是否在努力掌握 真實位置 in GD&T?掌握這個概念可以改變你對 精密製造 並確保零件組裝的完美無瑕。

作為一個 CNC 加工 專家,我親眼見證了 真實位置 如何解鎖更嚴格的公差和成本效益的生產。在 topcncpro我們利用這個 GD&T 原則來提供符合最嚴苛標準的高品質零件。

在本指南中,你將會發現什麼 真實位置 是什麼,如何計算,以及為什麼它是 數控機械師的遊戲規則改變者 和工程師。

我們開始吧!

GD&T 基礎:為真位置奠定基礎

在深入了解之前 真位置 GD&T, 了解基本概念很重要。 幾何尺寸與公差 (GD&T). GD&T 是一個標準化系統,用於在技術圖紙上清楚且精確地定義和傳達工程公差。它為設計師、機械師和品質檢驗員提供一個共同語言,以確保零件的配合和功能符合預期。

幾何尺寸與公差(GD&T)概述

GD&T 使用符號、特徵控制框架和基準參考來指定複雜的幾何要求。它不僅僅是像傳統尺寸標註那樣說明尺寸限制,而是控制特徵的形狀、方向和位置,並在一個定義的公差區域內。這種方法提高了製造的彈性並減少了猜測。

你需要了解的關鍵 GD&T 元素

- 特徵控制框架:這是GD&T的核心,一個矩形框,描述公差類型、數值和基準點。

- 基準點:測量起點的參考點、線或面。

- 公差區域:特徵幾何必須位於的三維限制範圍內。

- 材料條件修飾符:如最大材料狀況(MMC)等符號,根據零件尺寸調整公差。

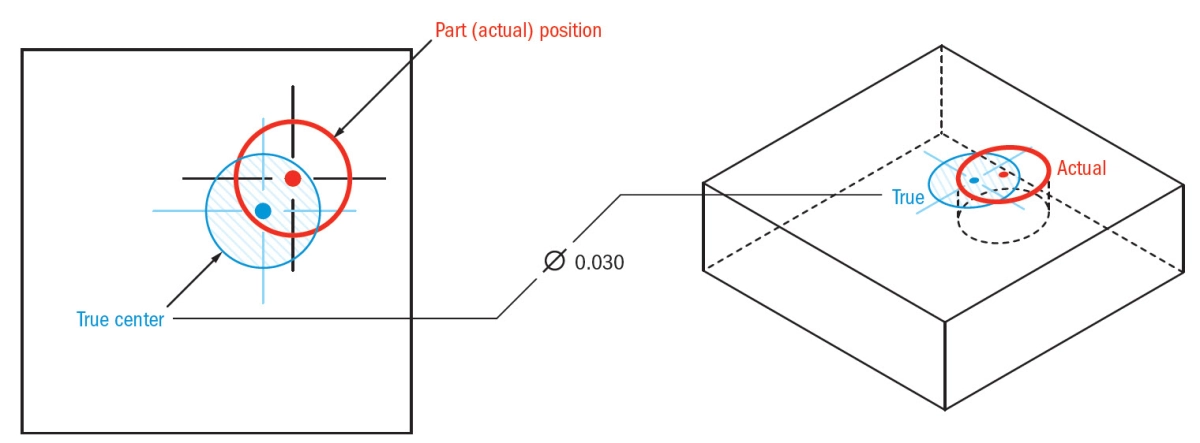

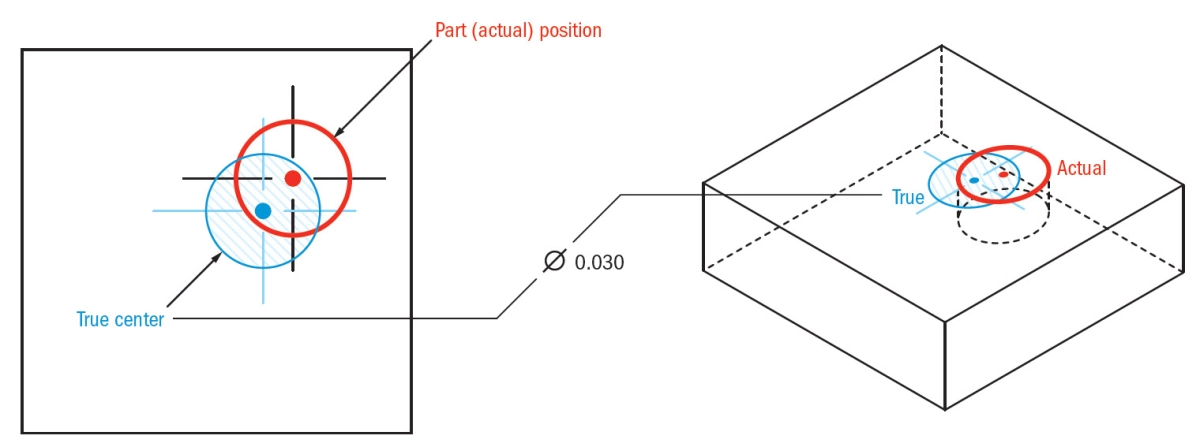

真位置與其他位置公差

GD&T中的位置公差有助於控制孔、槽或銷等特徵相對於基準點的精確位置。 真實位置 是真正最精確的位置公差。與基本位置或座標公差方法不同,真位置定義了一個 圓柱形公差區域 特徵中心必須落在其中。這允許更現實、靈活的公差,考慮到製造變異,同時保持零件的互換性和功能性。

相比之下,其他位置公差可能只控制一個平面或一個尺寸,但真正位置(True Position)捕捉了 完整的三維位置精度。這使得真正位置成為在 CNC加工精度 和高性能零件中常見的嚴格公差應用的首選方法。

理解這些GD&T基礎知識為掌握真正位置奠定了基礎。它不僅僅是一個符號;它是一個強大的工具,可以提高製造精度、減少廢品,並提升產品質量。接下來,讓我們探討如何定義和計算真正位置。

在GD&T中定義真正位置的核心概念

理解 真實位置 是掌握GD&T(幾何公差與尺寸標註)的關鍵。它是最常用的符號之一,用於確保零件的配合和功能正常,尤其在CNC加工和製造中。

什麼是真實位置

真實位置 定義一個特徵(如孔或槽)相對於其指定基準的確切位置。它不僅僅指定特徵應該放置的位置,還控制該位置的 允許偏差 範圍。這確保特徵保持在一個定義的公差區域內,有助於零件正確組裝。

在其核心,真實位置管理:

- 位置精度 通過限制特徵的偏移距離。

- 在保持功能的同時,允許製造瑕疵。

- 基於基準參考的多個特徵之間的複雜關係。

真實位置符號

在 GD&T 中, 真位置符號 看起來像一個帶有十字的圓圈 (⌀)。它出現在 特徵控制框架內,列出公差值、任何適用的修飾符,例如 最大材料狀況 (MMC),以及特徵所關聯的基準。

此符號表示該位置公差適用於該特定特徵。當你看到它時,你知道重點在於控制該特徵在一個緊密的圓柱區域內的精確位置。

真位置的公差區域

真位置通常使用一個 圓柱形公差區域, 它是一個圓柱形的三維空間,圍繞著特徵的精確位置。這個圓柱的中心是“真”或理想位置。

- 該特徵的中心必須位於 此圓柱體內部.

- 此圓柱體的直徑是允許的 位置容差.

- 使用修飾符如 MMC 可以增加 公差餘量, 在不影響組裝品質的情況下提供更多製造彈性。

此系統在考慮一些微小偏差的同時,保持孔和其他特徵的正確對齊。

基準在真位置中的作用

資料點像是一個參考框架。它們是實際存在的、用於建立真實位置公差原點的點、線或面。

- 沒有資料點,真實位置就沒有可靠的參考點。

- 資料點有助於 在檢驗和組裝時 一致地對齊零件。

- 常見的資料點設置可能包括一個主要的平面(資料點A)、一個垂直的面(資料點B),以及第三個資料點來完全定位零件在空間中的位置。

資料點定義和控制得越好,真實位置的測量就越精確,確保製造的零件能在預期的組裝中順利運作。

了解這些核心概念有助於 真實位置 有效解讀和應用位置公差。這是維持嚴格控制、提升生產品質、確保零件符合預期的基礎。

逐步計算真實位置

了解如何計算是工作中不可或缺的技能。 真實位置 它確保零件能夠符合預期的配合與功能,尤其在精密應用如台灣的工業中。 GD&T讓我們用公式、範例以及額外公差和材料狀況來拆解這個過程。 CNC 加工真位置公式與計算

真位置定義了相對於基準點,特徵允許的偏差範圍。

計算真位置的公式是:

真位置 = 2 × √(ΔX² + ΔY²)

- ΔX = X軸偏差

- ΔY = Y軸偏差

此公式計算實際特徵中心與理論精確位置之間的徑向距離。乘以2得出圓柱公差區域的直徑,特徵必須位於該範圍內。

範例計算

假設你有一個孔,其中心應位於相對於其基準的座標(50, 75)。測量後,孔的中心位於(49.8, 75.3)。

- ΔX = |50 – 49.8| = 0.2

- ΔY = |75 – 75.3| = 0.3

計算:

真實位置 = 2 × √(0.2² + 0.3²)

真實位置 = 2 × √(0.04 + 0.09)

真實位置 = 2 × √0.13

真實位置 ≈ 2 × 0.36 = 0.72 毫米

這表示孔的中心位於一個 直徑為 0.72 毫米的公差區域內.

餘裕公差與材料條件

最大材料條件(MMC) 在真實位置計算中扮演重要角色。MMC 允許額外的公差——稱為 公差餘量 — 當實際特徵尺寸偏離最大材料限制時。

- 如果孔的尺寸大於其MMC尺寸,真實位置公差可以增加。

- 這個餘裕公差有助於在不影響零件功能的情況下平衡製造變異。

例如:

- 指定的真實位置公差:0.5 毫米

- 孔徑實際尺寸:比MMC大 0.02 毫米

- 獎金公差 = 0.02 毫米

- 總允許的真實位置公差 = 0.5 + 0.02 = 0.52 毫米

使用 材料狀況修正值 增加彈性並在檢驗過程中最大化零件接受率。

真實位置計算工具

為了準確計算和驗證真實位置,這些工具在台灣製造業中常被使用:

- 座標測量機 (CMM):提供精確的3D測量並直接計算真實位置。

- 光學比較儀:適用於2D檢驗和直觀測量偏差。

- 卡尺與微米尺: 測量物理尺寸,但常需額外計算以獲得真實位置。

- GD&T 軟體工具: 許多 CNC 工廠使用整合軟體,根據測量數據自動計算真實位置,包括額外公差。

整合這些工具確保生產與檢驗的精確度,提升關鍵零件的可靠性。

想了解更多關於加工精度與處理複雜特徵的資訊,可以參考 倒角101:理解倒角與倒角邊緣 這與 GD&T 流程相輔相成。

CNC 加工中真實位置的實務應用

製造業中真實位置的常見應用案例

真位置是在數控加工中當孔、槽或銷等特徵的精確定位至關重要時的公差標準。你常會看到它用於:

- 孔圖案 在引擎缸體或變速箱零件上,對齊非常重要。

- 組裝零件 必須完美配合且無需返工。

- 電氣連接器接口 需要精確的銷針位置。

- 夾具和工具板 重複性是不可妥協的。

使用真位置有助於清楚傳達精確位置要求,減少工廠中的猜測。

製造中真位置的好處

應用真位置具有堅實的優點:

- 提高零件互換性 確保特徵在定義的圓柱公差區域內。

- 減少廢料和返工 提供清晰、可衡量的界限。

- 啟用獎金公差 結合最大材料狀態(MMC)時,允許更大的製造彈性。

- 簡化檢驗, 特別是使用座標測量機(CMM),提供一致的方法來驗證零件品質。

- 支持更嚴格的公差 而不會不必要地提高成本,在精度與成本之間取得平衡。

CNC加工中真位置的實例

例如,一家生產航空航天支架的公司使用真位置來控制螺栓固定孔的位置。完美的定位至關重要,因為即使是微小的偏差也可能導致組裝問題或結構弱點。通過使用基準參考和MMC來指定真位置,CNC操作員可以高效地加工特徵,檢驗員也能快速使用CMM驗證合規性。這減少了延遲,並使零件能順利通過生產流程。

使用真位置的挑戰與最佳實踐

雖然真位置功能強大,但也存在挑戰:

- 複雜的特徵控制框架 如果沒有明確規定,可能會讓操作員困惑。

- 誤解基準參考 可能導致測量誤差。

- 檢查設置錯誤 可能導致誤拒或漏檢缺陷。

充分發揮真實位置的最大效能:

- 教育你的團隊 正確閱讀與應用GD&T符號。

- 使用正確的基準點參考 以可靠地固定您的測量。

- CNC程式設計與CMM軟體 了解真正位置公差。

- 定期校準您的檢查工具 為了保持準確性。

- 在設計、製造和品質團隊之間進行清楚的溝通 為了避免誤解。

遵循這些最佳實踐,您可以充分發揮真位置的所有優點,確保您的數控加工操作具有精確性和效率。

測量真實位置的工具與技術,用於GD&T的真實位置

準確的測量 真實位置 對確保零件符合其設計要求至關重要,尤其是在 CNC加工精度了解正確的工具和方法將幫助你避免昂貴的返工並維持生產品質。

真位置的檢查方法

-

座標測量機(CMM)

測量真位置最常用的工具是三座標測量機(CMM)。這些機器能夠精確測量特徵相對於指定基準的位置。它們捕捉三維數據點,以評估特徵是否落在範圍內。 圓柱形公差區域 由真實位置定義。

-

光學比較器與視覺系統

對於較不複雜的零件,光學比較器或視覺檢查系統可以提供快速的二維位置檢查。然而,它們通常不如三座標測量機(CMM)精確,且可能無法完全滿足三維位置公差的需求。

-

Go/No-Go量規

Go/No-Go量規有時用於快速通過/不通過的檢查,但不提供詳細的真實位置數據。它們最適用於不允許超出規定範圍的高產量生產。

解讀真實位置測量結果

-

與特徵控制框架比對

始終根據圖紙上的 特徵控制框架 來解讀數據,該框架定義了公差區域和所需的基準點。

-

了解額外公差與最大材料條件(MMC)

如果該特徵有規定, 最大材料狀況 (MMC)測量結果可以包括額外容許偏差——當特徵比其MMC尺寸更小或更大時的額外允許偏差。

-

驗證基準點對齊

在測量前確認零件已正確與基準點對齊。未對齊可能導致不準確的真實位置結果。

確保CNC生產的精確性

可靠的真實位置測量不僅需要合適的工具:

-

定期校準測量設備

保持CMM和其他量具的校準,確保測量的長期準確性。

-

訓練有素的操作員

熟練的操作員了解GD&T真實位置的細微差別,並能正確解讀測量數據。

-

一致的設定程序

使用標準工裝和設定方法可降低零件方向的變異,減少誤判超出公差的讀數。

-

使用軟體進行資料分析

許多 CNC 生產環境使用軟體來分析和報告真實位置資料,使趨勢分析和預先調整流程更為容易。

結合精密工具、徹底的檢查方法與一致的作業規範,您可以自信地測量真實位置,以符合嚴苛的 GD&T 要求並維持 CNC 加工的品質。

真實位置與座標公差的理解差異

當處理時 GD&T 真實位置, 重要的是將其與傳統座標公差區分開來。座標公差是根據固定測量值在 X、Y,有時 Z 方向上設定特徵的限制。它直觀但可能忽略了精密的整體情況。

真實位置專注於特徵相對於基準的實際位置,考慮尺寸、形狀與方向,並在單一公差區域內完成。這種方法在現實製造中更具彈性與實用性,因為完美條件很少存在。

為何真實位置優於座標公差

更好地控制複雜特徵

真實位置公差建立了一個 圓柱形公差區域 圍繞理論點或軸的範圍,允許零件在可接受的範圍內偏差而不會失效。座標公差遵循矩形區域,常因為嚴格的角落限制而導致零件檢驗失敗,即使功能正常。

包含額外公差

與 最大材料狀況 (MMC),真實位置允許在特徵遠離最大材料狀態時有額外的公差(額外公差)。座標公差缺乏這一點,導致限制過於嚴格和廢品率較高。

基準參考整合

真實位置使用 基準參考 在檢驗和組裝過程中對齊零件。這確保特徵相對於功能表面定位,改善整體零件配合與功能——這是座標公差無法完全保證的。

簡化檢驗並降低成本

使用檢查 座標測量機 (CMM) 針對真位置進行流程優化,因為公差與CNC機器生產零件的方式密切相關。這導致較少的修正、更少的返工,以及更順暢的製造流程。

何時在製造中使用真位置

- 關鍵位置特徵: 對於影響組裝或零件性能的孔、槽或凹口,使用真位置。

- 功能組裝: 對於必須與其他零件精確配合的零件,真位置確保公差區域與實際配合條件一致。

- 複雜幾何圖形: 當特徵具有方向性或同心度問題時,真位置提供全面控制。

- CNC加工流程: 如果您的生產使用CNC銑床或車床,真位置使程式設計與檢查更為準確可靠。

- 何時需要容差補償: 當材料狀況波動時,您希望利用MMC來節省成本並增加彈性。

真位置提供比座標公差更高的精度和實用的容差管理 這對於現代製造環境尤為重要,尤其是在台灣市場,嚴格的規格和精益生產方式佔主導。選擇真位置以優化零件品質、方便檢驗並有效降低成本。

關於GD&T中的真位置、位置公差與測量工具的常見問題解答

當處理時 GD&T 真實位置, 很多時候會有一些關於它的運作方式的疑問,特別是與其他公差方法的比較以及測量的角色。以下是一些最常見問題的簡單解答。

真位置與位置公差有何不同

- 真實位置 是GD&T中定義的一種特定位置公差,用來控制特徵偏離其精確名義位置的程度。 圓柱形公差區域.

- 位置公差 常與真位置互換使用,但一般而言,位置公差可以廣義地指任何規定特徵位置允許變動的公差。

- 真正位置更為精確,因為它使用了一個 特徵控制框架 符號和基準來定義位置的測量方式。

- 這種專注於控制特徵的實際幾何中心,使得數控加工和組裝的精度更高。

MMC(最大材料狀況)如何影響真正位置

- MMC(最大材料狀況) 在真正位置中至關重要,因為它允許 公差餘量, 隨著特徵尺寸偏離最大材料限制,公差區域增加。

- 當孔或銷釘處於MMC時,公差區域最小,確保嚴格控制。

- 隨著材料遠離MMC(例如孔變大),允許的定位偏差增加,這得益於額外容差。

- 這種彈性幫助製造商在不過度收緊公差的情況下保持品質,節省時間和金錢。

真實位置能否應用於非圓柱形特徵

- 真實位置主要設計用於像孔、槽或銷這樣涉及中心點或軸線的特徵。

- For 非圓柱形特徵 (如矩形或不規則形狀),真實位置可能不適用,因為該概念依賴於圓柱形公差區域。

- 替代方案,例如 輪廓公差 or 座標公差,通常能為這些特徵類型提供更好的控制。

- 然而,一些複雜的設置可能會使用結合公差與真實位置來處理混合幾何形狀。

測量真實位置的最佳工具是什麼

- The 座標測量機 (CMM) 由於其能夠探測複雜特徵並與公差位置進行精確比較,是真正位置測量的首選工具。

- 其他工具包括:

- 光學比較儀

- 形狀測量機

- 專用CNC檢測探頭

- 正確的設置參考定義的 基準點 對獲得可靠的真正位置測量至關重要。

- 良好的軟體整合有助於將原始測量轉換為有意義的真正位置數據,以進行品質控制。

TopCNCPro如何確保GD&T合規性

- At TopCNCPro,我們優先考慮 精確度與準確性 嚴格遵循GD&T標準,包括正確應用真位置原則。

- 我們的流程包括:

- 詳細解讀工程圖紙,配合 特徵控制框架 與基準參考。

- 使用最先進的 CNC 加工 結合高階檢驗工具如CMM。

- 正確應用MMC與額外公差,以優化製造流程而不影響品質。

- 持續培訓與品質檢查,確保零件符合或超越公差要求。

- 這種方法幫助我們交付快速且高品質的元件,滿足台灣航空航天、汽車、醫療和工業領域客戶的嚴苛需求。

通過了解這些常見問題,您可以更好地理解真位置在GD&T中的運作方式,以及為何它是精密數控加工和品質製造的重要部分。